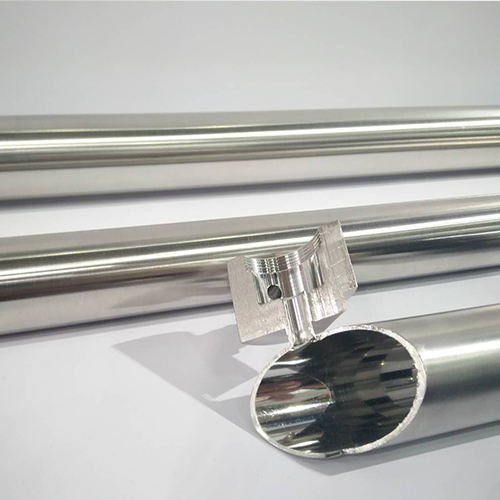

Aslında, çelik boru sektörü artık otomobil üretimi ve makine üretimi gibi birçok diğer sektörden ayrı düşünülemez. Araçlar, makineler ve ekipman üretimi ile diğer makine ve ekipman sektörleri, hassasiyet ve pürüzsüzlük konusunda yüksek gereksinimlere sahiptir.paslanmaz çelik parlak tüplerPaslanmaz çelik parlak boru kullanıcıları yalnızca hassasiyet ve pürüzsüzlük konusunda çok yüksek beklentilere sahip değildir. Yüksek hassasiyeti nedeniyle...paslanmaz çelik parlak tüpBoyutsal tolerans 2-8 tel aralığında korunabilir. Bu nedenle, birçok mekanik işleme ve imalat müşterisi, işçilik, malzeme ve zamandan tasarruf etmek için bu yöntemi tercih etmektedir. Aşınma ve yıpranma ile birlikte,dikişsiz borularPusulalar yavaş yavaş paslanmaz çelik parlak borulara dönüşüyor. Şimdi de paslanmaz çelik parlak boruların kaynak işleme adımlarına bir göz atalım:

Paslanmaz çelik parlak boruların kaynak işlemi: Elektrikli kaynak ön ısıtması ve kaynak sonrası ısıl işlem.

1. Isıtma:

Paslanmaz çelik parlak boruların ark kaynağı işleminden önce, paslanmaz çelik parlak boruların sıcaklığını yükseltin ve sıcaklığı 30 dakika boyunca kontrol ettikten sonra yavaşça kaynak yapın.

Ark kaynağının ısıtma ve sanal ışınlı ısıl işlemi, sıcaklık kontrol kabini ile aktif olarak çalıştırılır. Uzak kızılötesi izleme özellikli ısıl işlem elektrikli fırın plakası kullanılır. Akıllı ve otomatik grafik ayarı ve grafik kaydı ile ısı transfer katsayısı sıcaklığı doğru bir şekilde ölçer. Sıcaklık yükseltildiğinde, ısı transfer katsayısı ölçüm noktaları ile kaynak kenarı arasındaki mesafe 15 mm-20 mm'dir.

2. Kaynak işlemi:

1. Paslanmaz çelik parlak boruların kaynak deformasyonunu önlemek için, her kolon bağlantısı iki kişi tarafından simetrik olarak, kaynak yönü içten dışa doğru olacak şekilde kaynaklanır. İç genleşme girişinin kaynak işlemi (iç genleşme açıkken kaynak kirişe yakın yapılır), kaynak deformasyonunun ana nedeni olan ark kaynağının ciddi şekilde etkilenmesi nedeniyle, mümkün olduğunca küçük boyutlu modellerle başlayarak, hassas parlak borunun birinci katmanından ve üçüncü katmanından başlayarak gerçekleştirilir. Ark kaynağı üçüncü katmana ulaştıktan sonra, geri düzeltme yapılmalıdır. Karbon ark oyma işlemi kullanıldıktan sonra, kaynak ekipmanı mümkün olduğunca parlatılmalı ve kaynak yüzeyi, metalik parlaklığı vurgulamak ve yüzeyin karbonizasyonundan kaynaklanan çatlakları önlemek için yüksek frekanslı sertleştirme işlemine tabi tutulmalıdır. Dış delik bir kez, diğer dış dişler ise bir kez kaynaklanır.

2. Ark kaynağı ile çift katmanlı hassas parlak boru kaynağı yapılırken, kaynak yönü hassas parlak boru katmanının ters yönünde olmalıdır ve bu şekilde devam eder. Her katman arasındaki kaynak mesafesi 15-20 mm olmalıdır.

3. Birkaç ağır makinenin kaynak akımı ve kaynak verimliliğinin yanı sıra, üst üste binen kar birikintisi katmanlarının sayısı da korunmalıdır.

4. Ark kaynağında, ark başlatma plakasından yavaşça kaynak yapmaya çalışın ve kaynak işlemini ark başlatma plakasında tamamlayın. Ark kaynağı bittikten sonra bağlantıyı kesin ve parlatın.

Yayın tarihi: 16 Ocak 2024